11月12日,“皖美十四五 再启新征程”2025网聚美好安徽网络主题活动南线采访团走进铜陵有色金属集团控股有限公司(下称“铜陵有色”),先后探访企业展示馆与生产车间,见证这家与共和国同龄的老牌铜企,从点燃新中国第一炉铜火到跻身世界500强,从单一冶炼到全产业链升级的七十余载奋斗征程与转型跨越。

76年过去,当年的铜官山矿务局已成长为连续七年跻身世界500强的现代化企业集团,技术水平已达国际先进。如今的铜陵有色紧紧把握新能源、新材料产业发展机遇,加快推进铜加工产业向高端化、差异化发展。

目前,该公司年加工铜材能力已达40多万吨,产品种类超过100种。“我们生产的铜箔最薄只有3.5微米,相当于一根头发丝直径的二十分之一。”现场讲解员徐唯玮介绍,这些高附加值的铜加工产品已被广泛应用于光伏、高铁等高端领域,进入国内外500强企业供应链。

在铜陵有色金冠铜业分公司双闪精炼车间,红色的铜水通过圆盘浇铸机生产为阳极板。车间主任孟凡伟介绍,阳极板经过电解工序可以进一步提纯为广泛应用的阴极铜产品。

“阳极精炼是火法炼制的最后一道工序,主要配备了倾转式阳极炉、竖炉、保温炉和双圆盘浇铸机。”孟凡伟表示,目前圆盘浇铸机一个小时能生产大约300块阳极板。

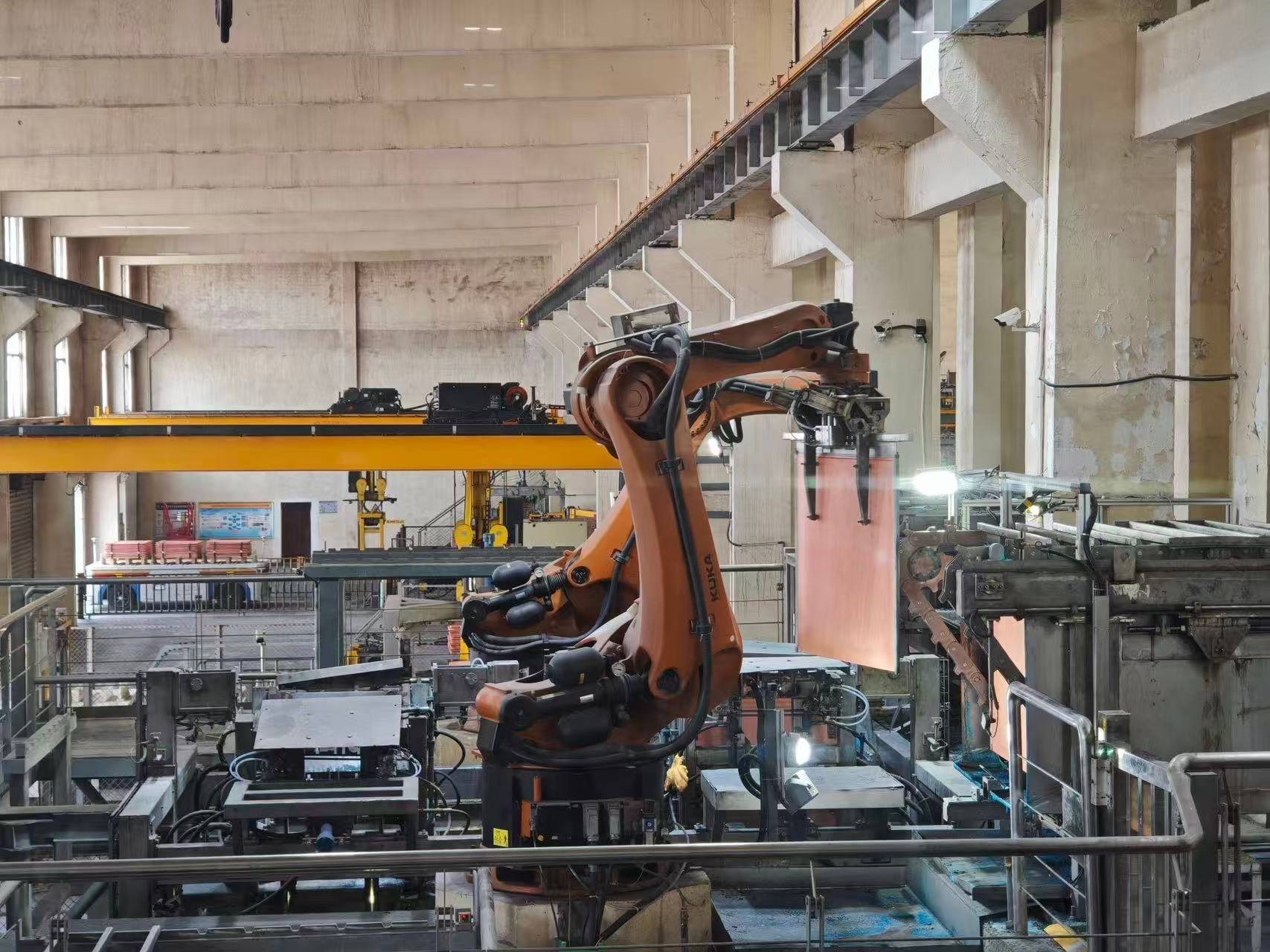

奥炉电解车间内,机械臂正在对经过电解后的阴极铜进行分离。车间主任王显超介绍,车间内都是机械化操作,目前看到的阴极铜是经过9天电解工序后的成品,一块重量在160-170公斤,含铜量在99.99%以上。

奥炉智慧电解系统以构建电解智能车间为核心,涵盖电解短路高精度自动检测与定位系统、阴极铜智能运输等多个子系统。项目在提升铜电解精炼过程机械化与自动化水平的基础上,搭建电解车间数字孪生虚拟管控平台。通过虚实系统集成,实现对物理车间的实时可视化监控与协同操作。

另外,铜陵有色金冠铜业分公司科技创新部科长陈秋表示,从投产至今,公司始终以科技创新推动绿色转型。

在双闪硫酸生产系统,在传统工艺基础上,新增低温余热回收(HRS)项目,将原本被循环水带走的热量转化为电能,实现制酸系统综合能耗为负,生产过程不仅不耗能源,还能为企业供电。

同时,针对冶炼产生的污酸,科研团队攻关提炼出稀缺金属铼,年产99.99%纯度铼酸铵超3吨,近一年新增营业收入超2000万元,让“废物”变身为航天领域的宝贵原料。

此外,公司摒弃了传统燃油渣包车人工运输模式,研发智能渣缓冷运输系统,将热熔体与人员安全隔离,破解“油火同存”的安全难题,实现冶炼渣运输方式的质的飞跃。

九派新闻记者 彭茸雯

编辑 任卓 肖洁

【来源:九派新闻】

声明:此文版权归原作者所有,若有来源错误或者侵犯您的合法权益,您可通过邮箱与我们取得联系,我们将及时进行处理。邮箱地址:jpbl@jp.jiupainews.com